Kulkowanie, inaczej kuleczkowanie lub shot peening - w tym artykule skupimy się na wyjaśnieniu, na czym polega ten proces i gdzie najczęściej się go stosuje. Zapraszamy do lektury!

Kulkowanie (kuleczkowanie, shot peening), to kontrolowany proces obróbki elementów metalowych na zimno, w trakcie którego obrabianą powierzchnię bombarduje się małymi kuleczkami śrutu. Śrut stosowany w procesie obróbki może być wykonany ze stali czarnej, nierdzewnej, szkła lub też ze specjalnie dobranych materiałów ceramicznych. Rodzaj śrutu oraz materiał, z jakiego jest on wykonany dobiera się adekwatnie do właściwości obrabianej powierzchni.

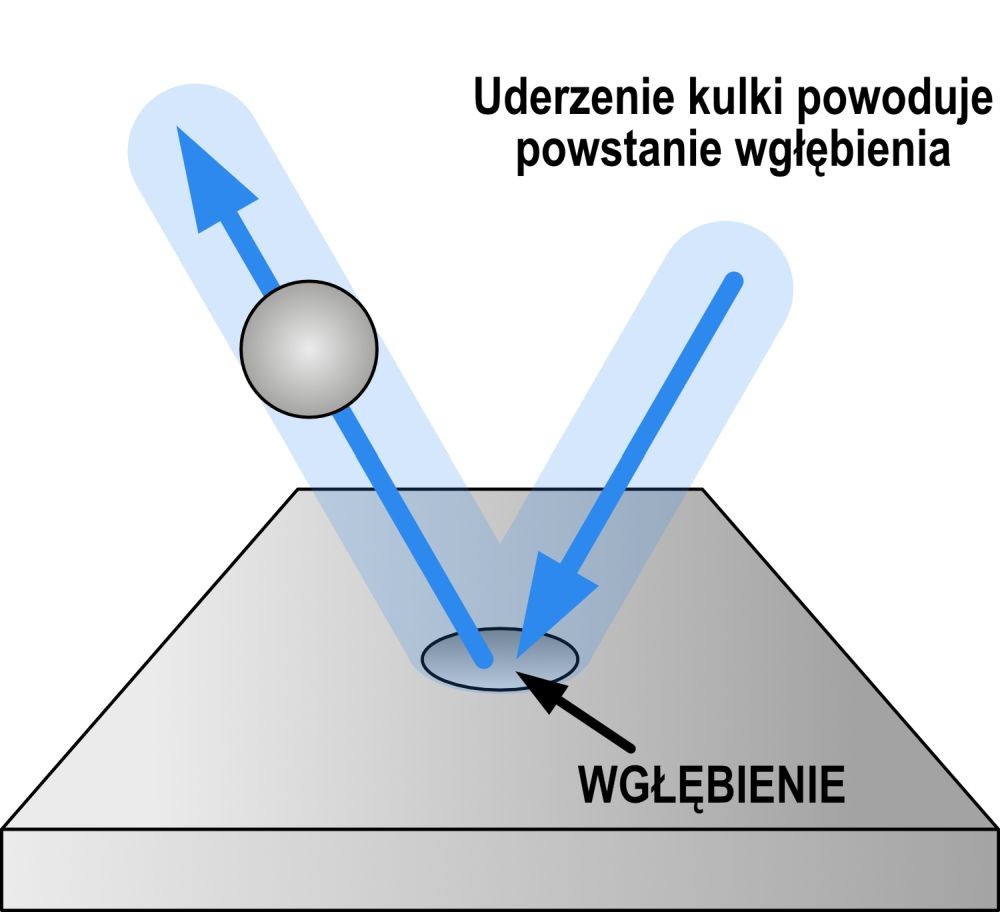

W trakcie obróbki metodą kulkowania śrut, uderzając w materiał, tworzy w nim mikroskopijne wgłębienia i wgniecenia. W ten sposób wywołuje się szczątkowe naprężenie rozciągające na powierzchni śrutowanego metalu oraz naprężenia ściskające w jego wnętrzu. Ściśnięte pod powierzchnią cząsteczki usiłują odzyskać pierwotny kształt i dlatego wytwarzają pod powstałym wgłębieniem warstwę w kształcie półkuli z naprężeniami własnymi ściskającymi. Naprzemienne naprężenia wytworzone w obrabianym elemencie nadają mu odporność na zmęczenie metalu, niektóre formy korozji naprężeniowej, korozję pęknięć wibracyjnych, a także na tarcie. Ten ostatni aspekt ma ogromne znaczenie w przypadku rurociągów transportu pneumatycznego materiałów sypkich, w tym granulatów tworzyw sztucznych i włókna szklanego.

Procesowi kulkowania poddaje się metalowe elementy samolotów, części silników lotniczych i samochodowych, elementy przeniesienia napędu, sprężyny i części używane w technice kosmicznej. Kulowanie z powodzeniem stosuje się również w wielu innych obszarach, gdzie wytrzymałość oraz długi okres użytkowania są szczególnie pożądane, jak dla przykładu w maszynach rolniczych.

W instalacjach transportujących granulaty tworzyw sztucznych prędkość przemieszczania się oraz tarcie powodują, że transportowane cząstki nagrzewają się i ulegają stopieniu. Co więcej, stopione cząstki produktu zostają starte na proszek, więc w efekcie mamy do czynienia z generowaniem sporych strat transportowanego surowca oraz powstawaniem dużej ilości niepożądanych miałów i pyłów.

Jak temu zaradzić?

W niektórych sytuacjach wystarczy wymiana standardowego łuku aluminiowego lub łuku nierdzewnego na łuk odporny na ścieranie. Jednakże nie zawsze w ten prosty sposób udaje się uzyskać zadowalający efekt.

W takim przypadku przydaje się wiedza o specyficznych cechach powierzchni poddanych procesowi kulkowania kierunkowego. Obróbka tego typu sprawia, że na wewnętrznej warstwie łuku utworzone zostają ukierunkowane rowki. Powstała w ten sposób warstwa o specyficznej teksturze w znaczącym stopniu redukuje przyleganie transportowanego produktu, a tym samym powstawanie miałów, pyłów i innych utrudnień mających wpływ na straty ilościowe i jakościowe.

Zjawisko ograniczenia przylegania transportowanego produktu do wewnętrznej powierzchni rurociągu, przydaje się również w przypadku produktów żywnościowych o dużej gęstości, np. sera. Powierzchnie teksturowane w wyniku kulowania mają zazwyczaj niższy współczynnik tarcia ślizgowego, co zapobiega przyleganiu sera. Warto również podkreślić, że kulkowanie zaspokaja wszelkie wymagania związane z zachowaniem standardów higieny, niezbędnych przy produkcji żywności. Dzieje się tak dlatego, że zaokrąglone powierzchnie wgłębień nie pozwalają na zagnieżdżenie i rozwój bakterii.

Łuki nierdzewne o dużym promieniu gięcia wytworzone z rur spożywczych, po poddaniu procesowi kulkowania kierunkowego cechuje się w sposób umożliwiający prawidłowy montaż w rurociągu, zgodny z kierunkiem przepływu.