Poznaj najważniejsze rodzaje łuków rurowych ze względu na ich promień gięcia oraz istotne informacje dotyczące ich zastosowania.

Rurociągi transportu pneumatycznego dają ogromną elastyczność co do miejsca i sposobu ich montażu. Dzięki tej zalecie świetnie sprawdzają się zarówno w przypadku nowych zakładów (wznoszonych od podstaw), jak i w zakładach już funkcjonujących, gdzie zachodzi konieczność budowy rurociągu transportu pneumatycznego w istniejącej infrastrukturze.

Nie dziwi więc, że transport pneumatyczny produktów sypkich cieszy się dużym zainteresowaniem obecnych i przyszłych użytkowników. Co więcej, szeroki zakres elementów składowych rurociągu transportu pneumatycznego, takich jak: rury pneumatyczne, łuki rurowe, trójniki rurowe, redukcje rurowe, złącza pozwala na poprowadzenie linii transportującej - zorientowanej zarówno poziomo, jak i pionowo, w bardzo ograniczonej często przestrzeni hali produkcyjnej. Aby zapewnić możliwość zmiany kierunku rurociągu używa się odpowiednich łuków, wykonanych najczęściej ze stali lub aluminium.

Łuki o dużym promieniu wykorzystywane są w rurociągach transportujących materiały sypkie o różnorodnej strukturze i właściwościach. Generalnie wyróżnia się trzy fazy takich produktów, tj. fazę lotną, półgęstą oraz gęstą. W każdym z tych przypadków transportowany produkt zachowuje się w inny sposób z uwagi na swoją strukturę, prędkość powietrza oraz ciśnienie lub podciśnienie występujące w linii transportującej.

Wśród różnego typu łuków wykorzystywanych do budowy rurociągów transportu pneumatycznego można wyróżnić pięć podstawowych rodzajów:

*D – średnica rury

Na potrzeby niniejszego opracowania skupimy się wyłącznie na łukach o dużym promieniu, gdzie długość promienia gięcia wyrażona w milimetrach nie przekracza czternastokrotności średnicy rury.

Łuki aluminiowe wyginane są zazwyczaj z rur wytworzonych ze stopu AlMgSi 0.5 F22 (EN-AW-6060). Stop ten charakteryzuje się średnią wytrzymałością mechaniczną i dobrą odpornością na korozję. Nadaje się do anodowania i polerowania. Łuki gięte są w dwóch podstawowych opcjach: 45° i 90°, natomiast długość promienia gięcia mieści się w zakresie od 75 mm do 1000 mm.

Należy przy tym pamiętać, że wspomniany zakres promienia gięcia nie jest dostępny dla wszystkich średnic w przedziale od Ø38 mm do Ø100 mm. Więcej informacji na ten temat dostępnych jest w tabeli na podstronie kolana rurowe aluminiowe. Proste odcinki rur znajdujące się na obu końcach kolana umożliwiają łatwe i szybkie łączenie łuków z innymi elementami rurociągu za pomocą obejm zaciskowych.

Łuki o dużym promieniu wykonuje się ze stali nierdzewnych w gatunkach AISI 304/304L lub AISI 316/316L. Są to niezwykle uniwersalne elementy zapewniające możliwość zmiany kierunku przebiegu linii transportującej materiały sypkie. Szeroki zakres średnic, począwszy od Ø38.0 mm aż do Ø219.1 mm pozwala – w połączeniu z odpowiednimi rurami, trójnikami, redukcjami i łącznikami – tworzyć rozbudowane systemy rurociągów transportu pneumatycznego.

Podstawowe kąty gięcia nierdzewnych łuków to 45° i 90°. W wielu instalacjach konieczne jest jednak użycie łuków o innych kątach gięcia, np. 15°, 30° czy 60° – w takiej sytuacji dostosowuje się urządzenia wyginające, aby finalnie uzyskać pożądany kąt gięcia (szczegóły w artykule Jak produkuje się kolana nierdzewne i inne kształtki?)

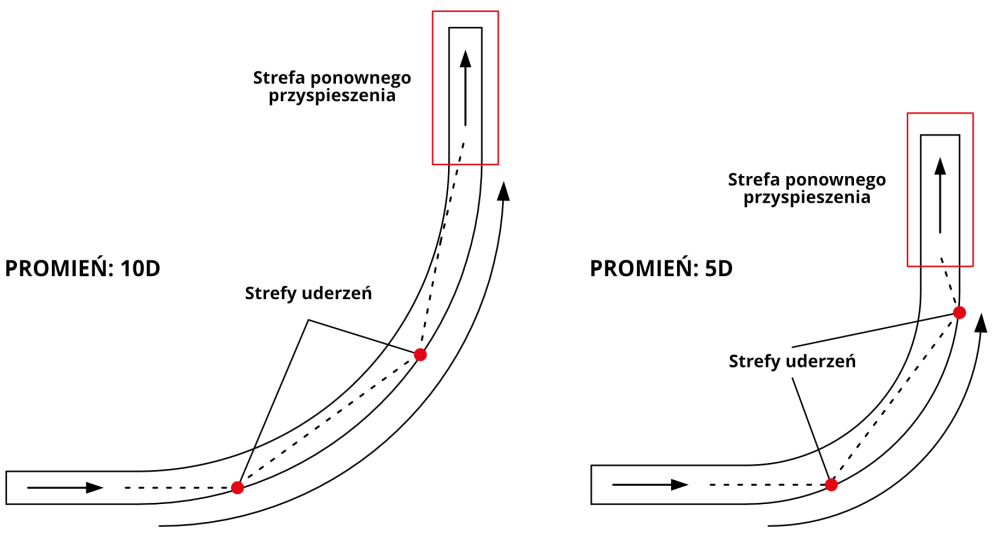

Łagodne krzywizny łuków o dużym promieniu gięcia wpływają na lepsze rozłożenie sił działających na wewnętrzną strukturę kolana poprzez zmianę wzorca przepływu strumienia. To z kolei przekłada się na ograniczenie tempa erozji ścianki łuku w miejscu najbardziej narażonym na uderzenie cząstek transportowanego surowca. W efekcie wydłuża się okres użytkowania łuku. Oczywiście w przypadku niektórych materiałów sypkich, szczególnie tych w fazie półgęstej lub gęstej oraz w przypadku materiałów abrazyjnych (materiały o dużych właściwościach ściernych), łagodna krzywizna łuku może okazać się elementem niewystarczającym do zapobiegnięcia szybko postępującej erozji. Więcej czynników, jakie należy uwzględnić dobierając właściwy rodzaj łuku, zostało wymienione w dalszej części tekstu.

Jeżeli transportowany w systemie pneumatycznym surowiec nie jest produktem spożywczym, to istnieje rozwiązanie, które pozwala szybko i sprawnie ograniczyć wpływ erozji na degradację łuków o dużym promieniu. Rozwiązaniem tym są łuki odporne na ścieranie. Dzięki specjalnym procesom utwardzania stali nierdzewnej, na powierzchni mającej kontakt z surowcem powstaje struktura o znacznie zwiększonej odporności na ścieranie. W efekcie żywotność tego rodzaju łuków o dużym promieniu wydłuża się od 10 do 20 razy w stosunku do standardowych łuków ze stali AISI304/304L. Zakres produkcyjny łuków odpornych na ścieranie prezentowany jest w tabeli wymiarów łuków giętych.

Przy doborze łuków należy uwzględnić kilka istotnych kwestii – do tych podstawowych należą:

Aby osiągnąć najlepszy możliwy efekt przesyłowy w instalacji transportu pneumatycznego, dobrze jest mieć na uwadze kilka punktów dotyczących sposobu stosowania łuków o dużym promieniu.

Przestrzeganie powyższych zaleceń powinno w sposób znaczący ograniczyć możliwość wystąpienia poważnych problemów w trakcie eksploatacji linii transportu pneumatycznego.