Chcesz dowiedzieć się, jak wygląda proces produkcji łuków, trójników oraz redukcji do transportu pneumatycznego? Poznaj tajniki ich wytwarzania i sprawdź, dlaczego nie jest to tak proste, jak się wydaje!

Czy wiesz czym się zajmuje pizzaiolo? Jest to pierwotna, włoska nazwa zawodu piekarza zajmującego się przyrządzaniem ulubionej potrawy milionów - pizzy. Pizzaiolo poświęcają setki godzin na naukę oraz wypracowanie nawyków, które pozwalają im stworzyć wyjątkową i jedyną w swoim rodzaju napoletanę czy capricciosę. Z jednej strony mamy zatem prawdziwych mistrzów i wirtuozów włoskiej sztuki kulinarnej, z drugiej zaś - mnóstwo knajp i przydrożnych barów serwujących coś, co pizzę jedynie przypomina. Zapytasz pewnie zatem: co ma pizza do rurowych kolan?

Z wypiekaniem pizzy jest całkiem podobnie jak z produkcją łuków rurowych – generalnie każdy może to zrobić! Czasem wystarczy, zapał, minimum umiejętności („przecież przeczytałem przepis”) oraz odpowiednie składniki i narzędzia (mąka, piec - a właściwie: rury i giętarka) i już - można działać!

Wróćmy do umiejętności. Przeciętny kucharz stworzy pizzę nierówną, na niedopieczonym cieście, ale przecież „zjadliwą”. Pizzaiolo zaserwuje natomiast wyśmienity wypiek, z idealnie dobranymi składnikami – raj dla podniebienia! Podobnie sprawy się mają w przypadku łuków nierdzewnych. Niewykwalifikowany majsterkowicz wygnie łuk w taki czy inny sposób, najczęściej niewymiarowy i pełen pofałdowań. Wykwalifikowany fachowiec, który do perfekcji opanował sztukę gięcia oraz doskonale zna możliwości nowoczesnych maszyn, wygnie kolano rurowe wolne od wad i w pełni wpasowujące się w projekt instalacji.

Jak zatem powstają łuki rurowe? Otóż wszystko rozpoczyna...

Łuk rurowy wydaje się wyjątkowo prostym elementem pod względem produkcji (tak samo, jak pizza jest daniem uznawanym za proste w przygotowaniu). Cały proces jest jednak nieco bardziej skomplikowany niż mogłoby się wydawać - dlatego też poprzedzony jest spreparowaniem odpowiedniego projektu, który zawiera wiele informacji na temat elementu (między innymi: rodzaj materiału, długość rury poddawanej gięciu, kąty i promienie gięcia). Projekt stanowi również podstawę do zaprogramowania narzędzi tnących i spawalniczych.

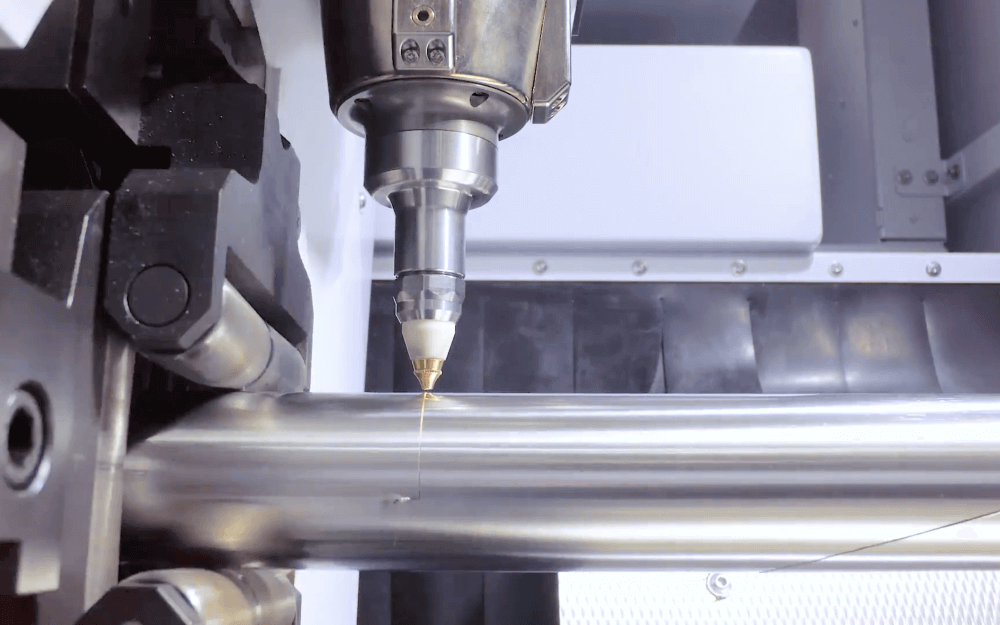

Kilkumetrowe odcinki rur trafiają najpierw do urządzenia, które tnie je na krótsze części. Co ważne - cięcie rur odbywa się całkowicie laserowo, dzięki czemu ich końcówki są gładkie i nie posiadają ostrych fragmentów.

Na tym etapie również rozpoczyna się produkcja trójników - z tą różnicą, że laser dodatkowo wycina wyspecyfikowane kształty na rurze głównej oraz na rurze wlotowej trójnika. Oba elementy po tym procesie idealnie do siebie pasują i będą czekać jedynie na spawanie.

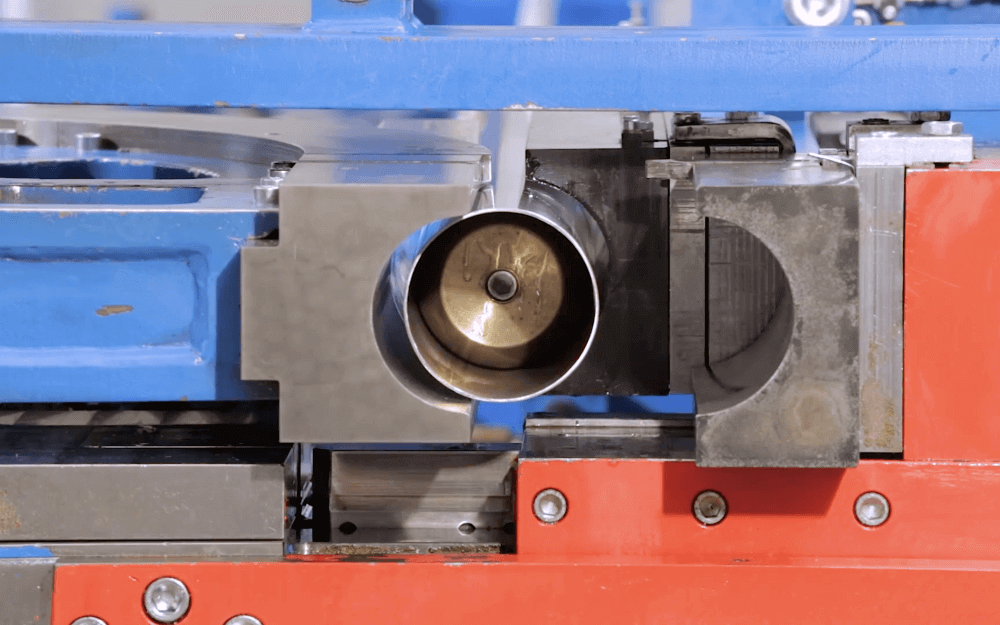

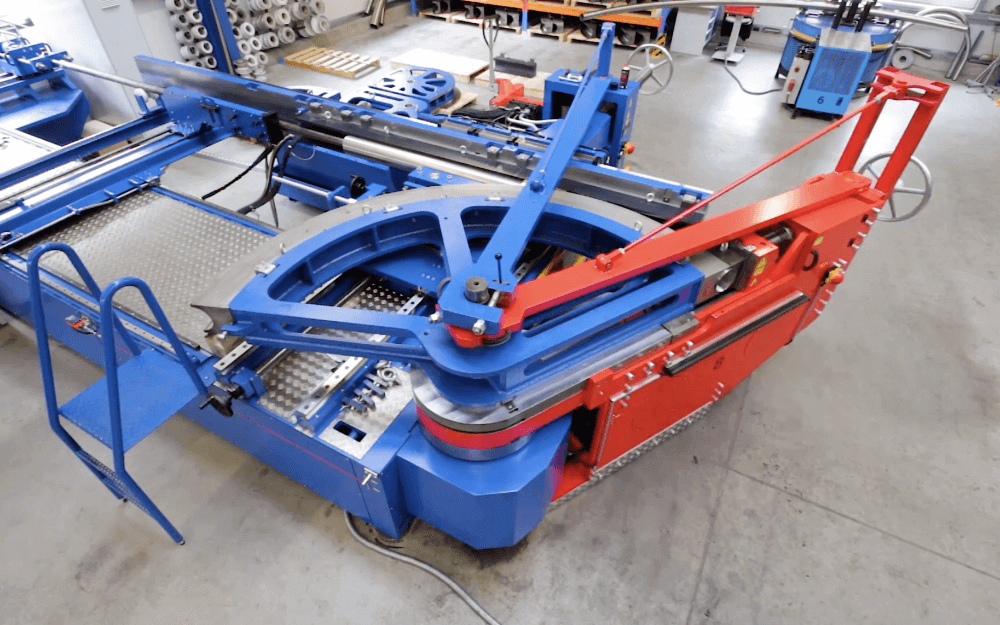

To jest najważniejszy i kulminacyjny moment produkcji. Przycięte do pożądanej długości odcinki rur nabiorą teraz odpowiedniego kształtu i wymiarów - zanim to jednak nastąpi, konieczne jest skonfigurowanie giętarki oraz zainstalowanie w niej podzespołu nadającego łukowi wymagany promień gięcia. We wnętrzu rury instaluje się natomiast narzędzie wypełniające, które zapobiega powstawaniu fałd oraz odkształceń rury w momencie wyginania. Etap ten wymaga szczególnej uwagi, aby zachowana została całkowita owalność finalnego produktu, a przede wszystkim - łuków o dużym promieniu gięcia. W procesie gięcia nierzadko stosuje się również olej zapewniający łatwiejszy ruch prowadnicy.

Operator wprowadza przycięty do ustalonej długości odcinek rury w kanał prowadnicy, która zaciska rurę między dwoma formami. Następnie uruchomiony zostaje program, który wprawia w powolny ruch prowadnicę, nadając łukowi nierdzewnemu jego kształt.

Finalnie wygięte kolano trafia na stół wyposażony w laserowe miary - tutaj weryfikowana jest zgodność długości odcinków prostych, kąt oraz promień gięcia. W przypadku, gdy wymiary kolana nie mieszczą się w przyjętej tolerancji, zostaje ono poddane dokształcaniu. Na koniec kolana nierdzewne, przy produkcji których użyto oleiste ciecze są czyszczone i osuszane, aby finalnie trafić do magazynu lub na stanowisko pakowania.

Na tym etapie kończy się produkcja większości standardowych kolan nierdzewnych, jednak część z nich zostanie poddana specjalnemu procesowi termoutwardzania. Łuki rurowe nierdzewne, które przechodzą ten proces, cechują się ciemniejszą barwą w porównaniu do standardowych, nierdzewnych kolan oraz ponad 10 razy wyższą odpornością na ścieranie przez czynniki abrazyjne.

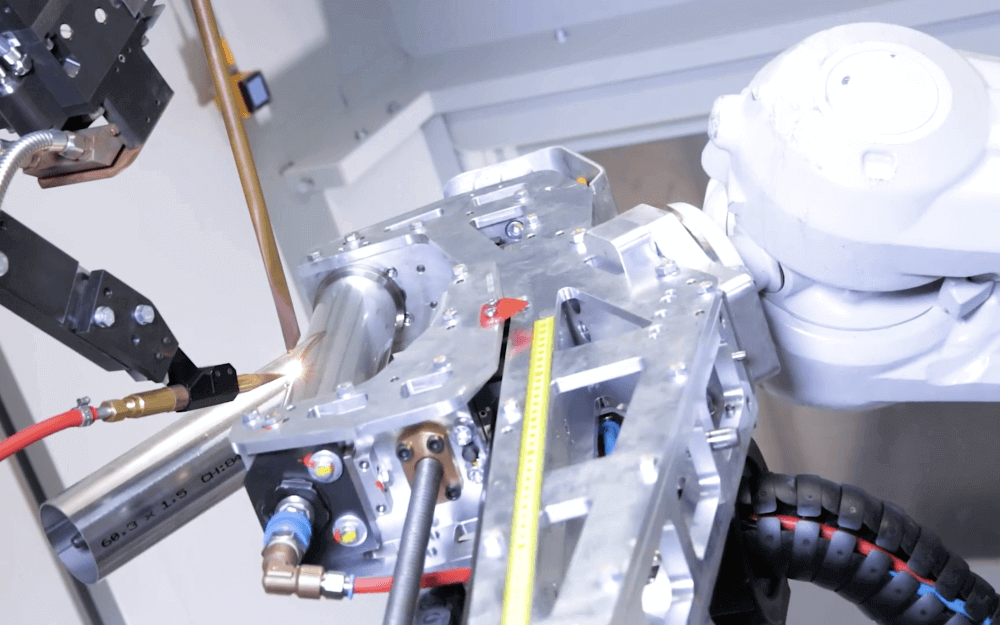

Spawaniu poddawane są trójniki, redukcje, kolana z podwójną ścianką oraz inne, niestandardowe elementy wymagające tego zabiegu. W zależności od stopnia złożoności produktu spawanie odbywa się automatycznie lub manualnie.

Automatycznemu procesowi spawania podlegają przede wszystkim trójniki oraz redukcje rurowe. Wcześniej zaprogramowane urządzenie spawalnicze wykonuje identyczną, powtarzalną operację spawając odpowiednio wcześniej przycięte i dopasowane części. W zależności od potrzeby urządzenie może wykonać standardowy, podstawowy spaw lub zostać zaprogramowane w taki sposób, aby proces przebiegał wolniej i ograniczył występowanie ostrych krawędzi wewnątrz trójnika lub redukcji (jest to szczególnie istotne, jeżeli finalny produkt będzie miał kontakt z bardzo drobnymi mediami). Manualnie spawane są natomiast duże elementy, które wymagają specjalnego traktowania (na przykład łuki nierdzewne z podwójną ścianką lub ramy stacji sprzęgających).

Zabezpieczenie finalnych wyrobów przed wysyłką jest równie istotne, co sama ostrożność przy ich produkcji, ponieważ nieodpowiednio zapakowane łuki mogą ulec odkształceniu podczas transportu. Zdecydowaną większość łuków o większych wymiarach oraz wadze przytwierdza się do palet o niestandardowych wymiarach w taki sposób, aby nie wystawały poza ich obręb. Taka procedura gwarantuje bezpieczne warunki transportu oraz komfort przemieszczania ładunku. Na miejsce montażu zawsze dociera produkt gotowy do natychmiastowej instalacji. Teraz wystarczy jeszcze tylko dobrać odpowiednią obejmę do rur i do dzieła!